点沙成“芯”:一粒沙如何铸就智能芯片

从沙到硅锭

首先,来点沙子

当我们想要制造芯片时,首先要从沙子中提取出富含硅的原料。你可能不知道,硅其实是地球地壳中第二丰富的元素,而普通沙子中就含有大量的硅。这个硅就是计算机芯片的起始材料。硅被称为半导体,这意味着通过引入少量杂质,可以轻松地将其转变为优秀的电导体或电绝缘体。所以,整个芯片制造的过程,其实是从沙子到硅的变化过程,非常神奇吧!

熔硅

要用于计算机芯片,硅必须经过严格的净化,确保每十亿个原子中只有不到一个外来杂质。硅被从熔化状态拉扯出来,形成一个形状像圆柱体一样的单一、连续且完整的晶格结构,就像是一根硅晶棒一样,这就是我们所说的锭坯。

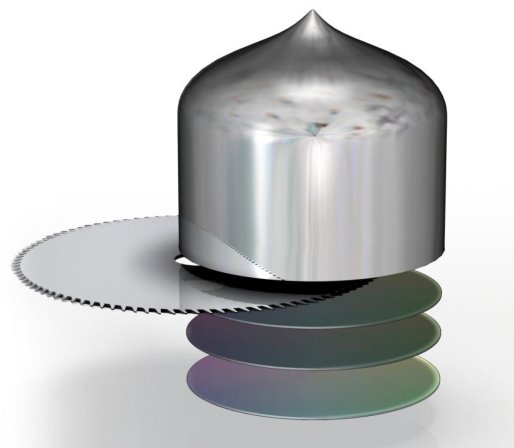

单晶硅锭

这个硅锭直径为300毫米,重约100公斤。

从硅锭到晶圆

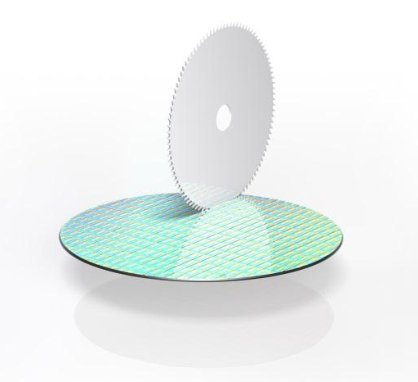

锭坯切割

将硅锭切割成独立的硅片,被称为晶圆。每个晶圆直径为300毫米,厚约1毫米。

在锭坯切割过程中,硅锭被精确地切割成一片片薄如纸张的硅晶圆,每个硅晶圆都有着规整的形状和尺寸,为后续的芯片制造过程做好了准备。

晶圆

晶圆经过抛光处理,直到表面光洁如镜。英特尔从供应商处购买已经准备好用于制造的晶圆。随着技术的进步,晶圆尺寸不断增加,每个芯片的成本也在不断降低。当英特尔开始制造芯片时,晶圆的直径只有50毫米。如今晶圆直径已达到300毫米,而该行业计划升级至450毫米。

在晶圆上制造芯片需要经历数百个精确控制的步骤,最终形成一系列层层叠加的各种材料图案。以下是这一复杂过程中一些最重要步骤的样本

光刻

涂覆光刻胶

光刻技术是将特定图案印刷在晶圆上的过程。首先涂覆一种称为光刻胶的液体,这种液体均匀地倒在旋转的晶圆上。光刻胶得名于它对特定频率的光敏感(“photo”),并且对后续用来去除材料层的某些化学物质具有抗性(“resist”)。

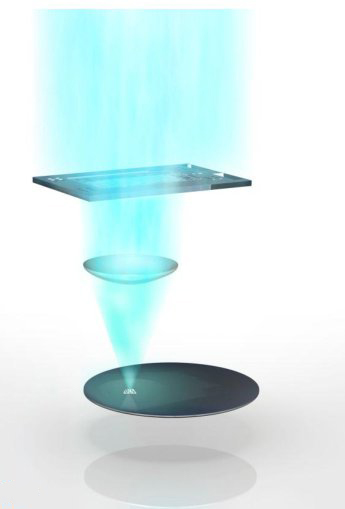

曝光

光刻胶被硬化,部分区域暴露在紫外光下,使其变得可溶解。曝光过程使用类似模板的掩膜进行,因此只有特定图案的光刻胶变得可溶解。掩膜具有需要印在晶圆上的图案图像;通过透镜进行光学缩小,曝光工具在晶圆上逐步重复形成相同的图像多次。

抗蚀剂显影

可溶解的光刻胶通过化学过程被去除,留下了由掩膜决定的光刻胶图案。

离子注入

离子注入

带有图案光刻胶的晶圆被离子束轰击(正或负电荷的原子),这些离子会嵌入到未被光刻胶覆盖的区域的表面以下。这个过程称为掺杂,因为杂质被引入硅中。这改变了硅的导电特性(使其导电或绝缘,取决于使用的离子类型)在选定的位置。在这里我们展示了形成井的过程,井是晶体管将被形成的区域。

去除光刻胶

在离子注入之后,光刻胶被去除,形成的晶圆上有一系列掺杂区域的图案,晶体管将在这些区域形成

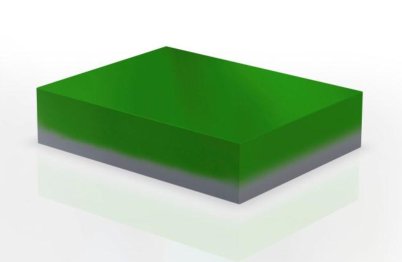

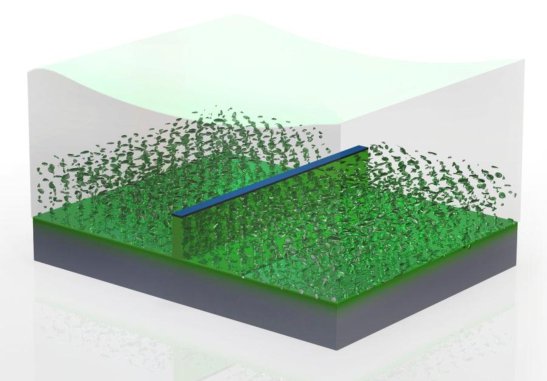

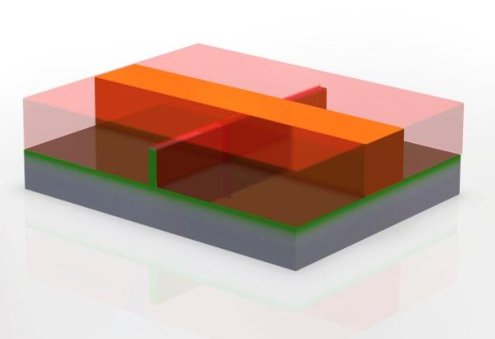

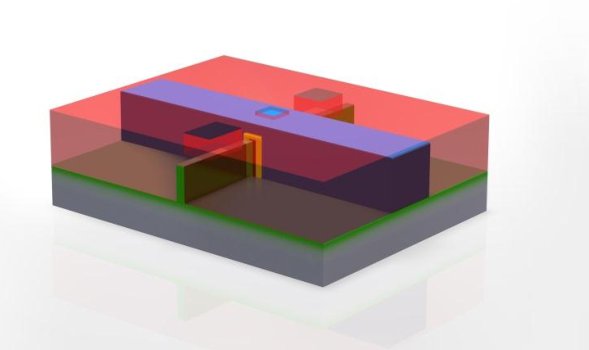

开始形成晶体管

在这里,我们对晶圆的一个微小部分进行放大,一个单个晶体管将在这里形成。绿色区域代表掺杂的硅。如今的晶圆可以有数千亿个这样的区域,用于容纳晶体管。

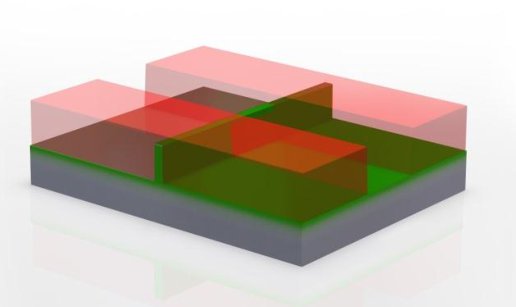

蚀刻

蚀刻

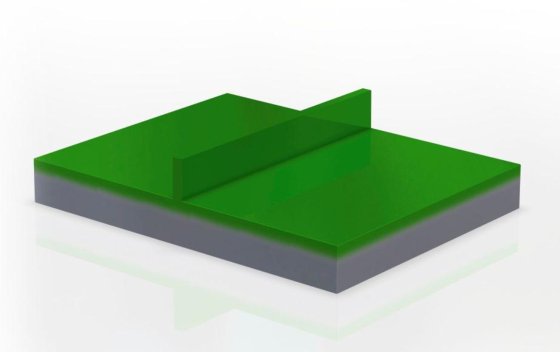

为了创建三栅结构晶体管的鳍片,会使用刚刚描述的光刻工艺,涂覆一种称为硬掩膜(蓝色)的材料图案。然后,应用化学物质来蚀刻掉不需要的硅,最终留下一个带有一层硬掩膜的鳍片。

去除光刻胶

硬掩膜被化学物质去除,留下一个细长的硅鳍片,其中将包含晶体管的通道。

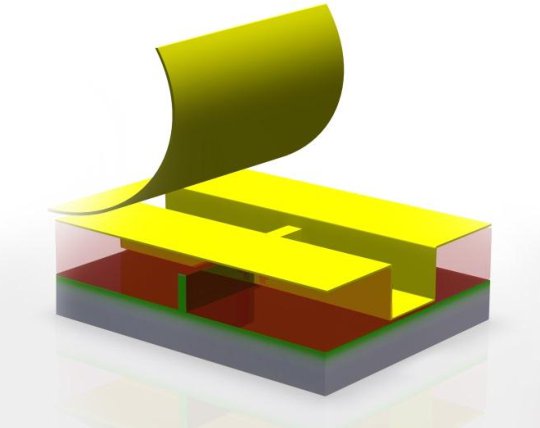

临时栅极形成

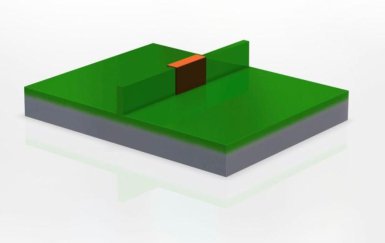

二氧化硅栅介质

当我们使用光刻工艺,将晶体管的一部分覆盖上光刻胶,并将晶圆放入充满氧气的管式炉中时,就会形成一层薄薄的红色二氧化硅层。这层膜就像是晶体管的临时“栅极保护罩”,帮助我们在后续步骤中进行精细的加工。

多晶硅栅极

再次通过光刻工艺步骤,形成一层临时的多晶硅层(黄色)。这将成为临时的栅极电极。

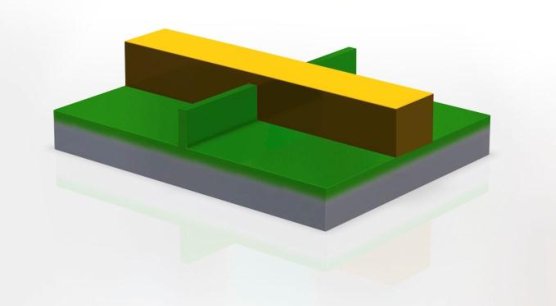

绝缘层

在另一次氧化步骤中,整个晶圆上形成了一层二氧化硅层(红色/透明层),用于将这个晶体管与其他元件隔离开来。

英特尔使用“后栅极”(也称为“替代金属栅极”)技术来创建晶体管的金属栅极。这样做是为了避免由于某些后续高温工艺步骤可能引起的晶体管稳定性问题。

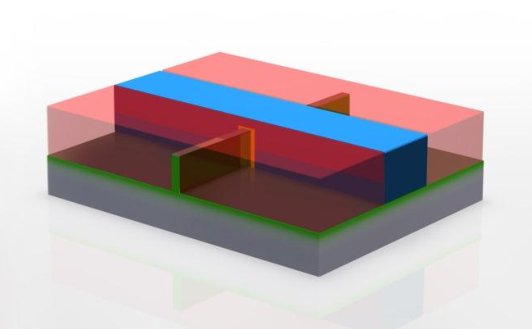

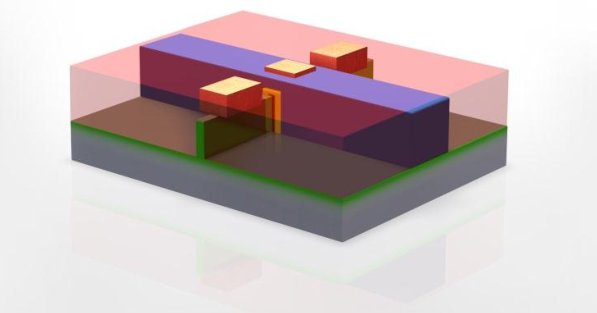

“后栅极” 高介电常数/金属栅极形成

牺牲栅极去除

通过遮蔽步骤,我们去除了临时的栅极电极和栅极介质。这样一来,实际的栅极就会被形成了。由于我们去除了最初的栅极,所以这个过程被称为“后栅极”。

应用高介电常数介质

在一个称为“原子层沉积”的工艺中,将单独的分子层应用到晶圆的表面。这里显示的黄色层代表其中的两层。通过光刻工艺步骤,高介电常数材料会被从不需要的区域蚀刻掉,比如在透明二氧化硅的上方。

金属栅极

在晶圆上形成一个金属栅极电极(蓝色),并通过光刻工艺步骤,将其从除了需要的栅极电极区域以外的区域去除。这种金属栅极与高介电常数材料(薄黄色层)的结合使得晶体管具有比传统的二氧化硅/多晶硅栅更好的性能和减少的泄漏电流。

金属沉积

成品晶体管

这个晶体管接近完成。绝缘层(红色)上已经蚀刻出三个孔。这三个孔将被填充铜或其他材料,用来连接到其他晶体管。

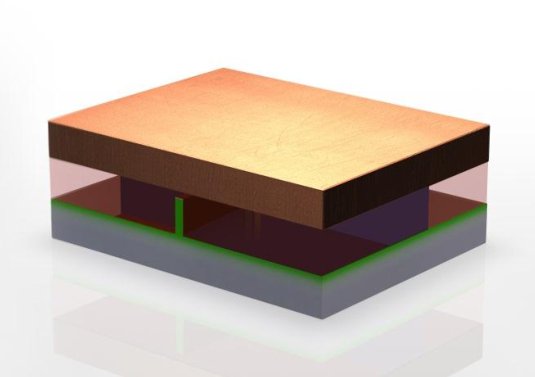

电镀

在这个阶段,晶片被放入硫酸铜溶液中。铜离子通过电镀过程沉积到晶体管上。铜离子从正极(阳极)移动到负极(阴极),晶片代表了阴极。

电镀完成后

在晶片表面,铜离子沉积形成一层薄薄的铜层。

金属层

抛光

多余的材料被机械抛光掉,从而显露出特定图案的铜层。

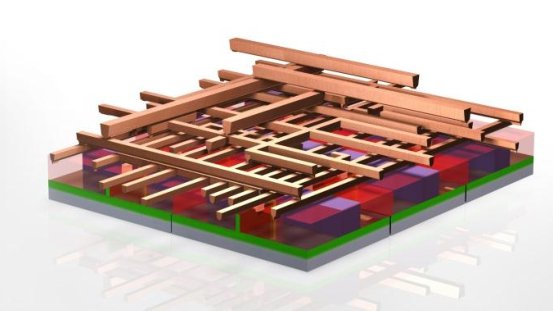

金属层

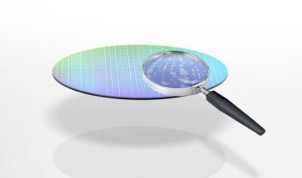

为了以特定配置连接,在芯片上创建多个金属层,用于连接所有的晶体管(可以想象成电线)。这些连接方式是由负责开发处理器功能的架构和设计团队确定的(例如第二代Intel® Core™ i5处理器)。尽管计算机芯片看起来非常平坦,但实际上可能有超过30层形成复杂的电路。放大查看芯片会显示出复杂网络的电路线和晶体管,看起来像是未来主义的多层高速公路系统。

当所有互连层形成后,每个芯片上会添加一系列焊球。这些是芯片与外部世界通信的电连接点,通过后续插入的封装中进行通信。(这些焊球在插图中没有显示)

当晶圆加工完成后,晶圆从工厂转移到组装/测试设施。在那里,单个芯片在仍在晶圆上时进行测试,然后分离,通过测试的芯片会被封装。最终,在将成品交付之前,会对封装后的部件进行彻底测试。

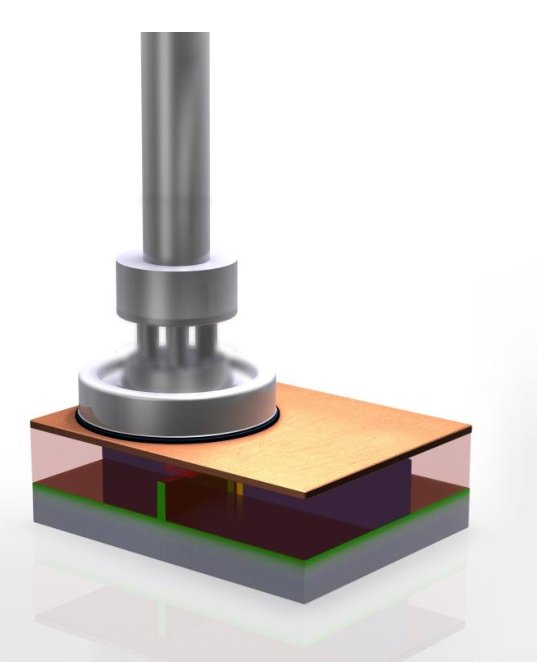

晶圆分类 / 分离

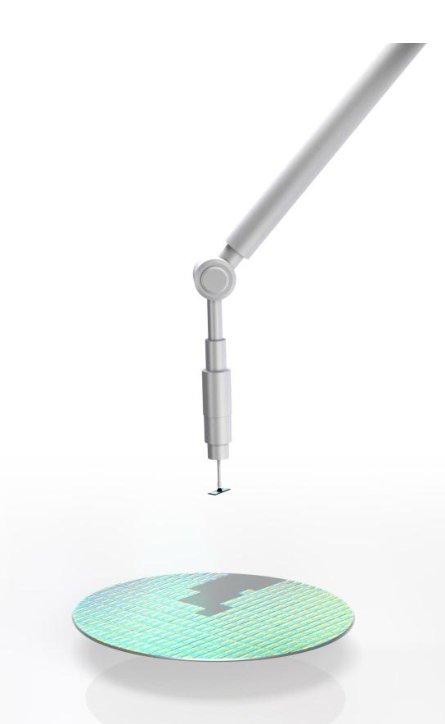

晶圆分类

这部分已准备好的晶圆正在接受测试。一个测试仪器在晶圆上移动;其头部的引线会在晶圆顶部的特定点上接触,并进行电气测试。测试模式被输入到每个芯片中,监控芯片的反应并与“预期结果”进行比较。

晶圆切割

晶圆被切割成小块(称为die)。

挑选

那些成功通过测试模式的芯片将被挑选出来进行封装。

内核装片固定

这些是在前一步骤(分离)中切割出来的独立芯片。

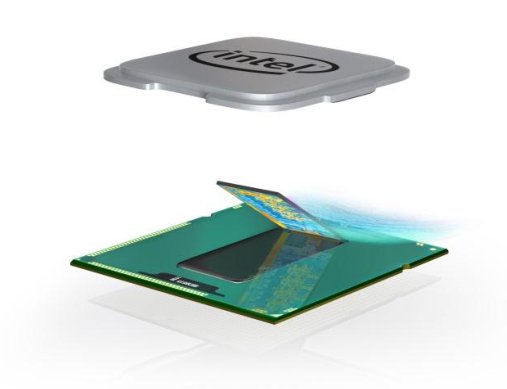

组装

将封装基板、芯片和散热器组装在一起,形成一个完整的处理器。绿色的基板提供了处理器与其他计算机系统进行电气和机械交互的接口。银色的外壳有助于散热。

处理器

完成的处理器。微处理器被称为人类制造的最复杂产品。事实上,它需要数百个步骤 - 只有最重要的步骤才包括在本文中 - 在世界上最洁净的环境中(微处理器工厂)。

测试完成的处理器

测试

在这个最终测试过程中,处理器将被彻底测试功能、性能和功耗。

分选

根据测试的结果,具有相同性能的处理器被分选到一起放入盘中,准备发运给客户。

包装

已制造并经过测试的处理器,要么以散片形式供给系统制造商,要么装在如图所示的盒子里进入零售商店。